ECO製品

ユーザーCO₂削減量 95,000t-CO₂

お客さまにおける工数の削減や、締結品質安定をコンセプトとした当社製品群ですが、それは同時に、CO₂削減や廃棄量の削減にもつながります。目標数値としてはCO₂削減量を指標としていますが、間接的にCO₂削減に貢献する軽量化部品締結技術や廃棄量削減に貢献する製品等にも注力していきます。

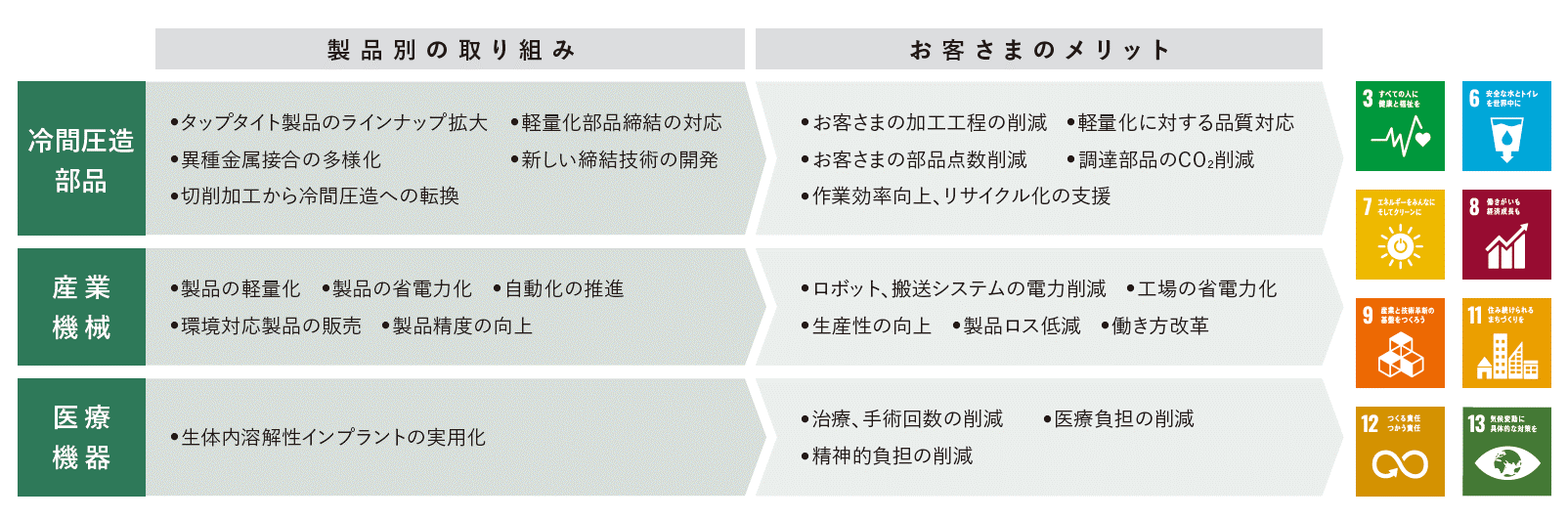

冷間圧造部品

■タップタイト製品のラインナップ拡大 ⇒ お客様の加工工程の削減

|

1万本あたり 181Kg-CO2削減 |

[セルフタッピングねじ]

セルフタッピングねじは、めねじ加工が施されていない相手材の下穴に、めねじを塑性変形しながら締結が可能です。加工工数を減らすことにより、CO₂削減に貢献します。すでに多数の種類を取り揃えていますが、本中期経営計画期間にさらにラインナップ拡充や拡販を進め、お客さまにおける加工工程の削減、それによるCO₂排出量削減を目指します。

■軽量化部品締結の対応 ➡ 軽量化に対する締結品質を確保

|

溶接ボルトからの置き換え(締結時の使用電力削減)により 1万本あたり 年間480Kg-CO2削減 |

[ジョイスタッドシリーズ]

薄板の締結に特化したセルフクリンチングスタッドボルト「ジョイスタッド」シリーズ。現在4種類の用途別バリエーションを揃え、さまざまな条件下での薄板締結の安定に貢献しています。また、溶接ボルトから置き換えることで、CO₂削減効果が期待できます。

■異種金属接合の多様化 ⇒ 環境対応製品製造への貢献

|

ハイブリッド車への置き換え1台あたり 年間223Kg-CO2削減 |

[異種金属接合AKROSE]

冷間圧造技術によって素材を成形した後、その素材同士をプレス加工により強固に接合させる技術です。

鉄・ステンレス・アルミニウム・銅など異なる材料を接合可能。

電気自動車・ハイブリッド車の電池に使用され、ガソリン車と比べてCO2排出を抑制します。

>製品ページへ

産業機械

■製品の省電力化 ⇒ 工場の省電力化

|

1台あたり 年間38Kg-CO2削減 |

[NXドライバ]

高速・高精度の締付けが可能なトルクトランスデューサ搭載のナットランナ。

締付け制御方法を新方式(計測締め)とすることで、旧方式(制御締め)と比較し

消費電力を抑えることができます。

>製品ページへ

■製品の軽量化 ⇒ ロボット、搬送システムの電力削減

|

ロボットのサイズダウン(ロボットの消費電力削減)により 年間50Kg-CO2/台削減 |

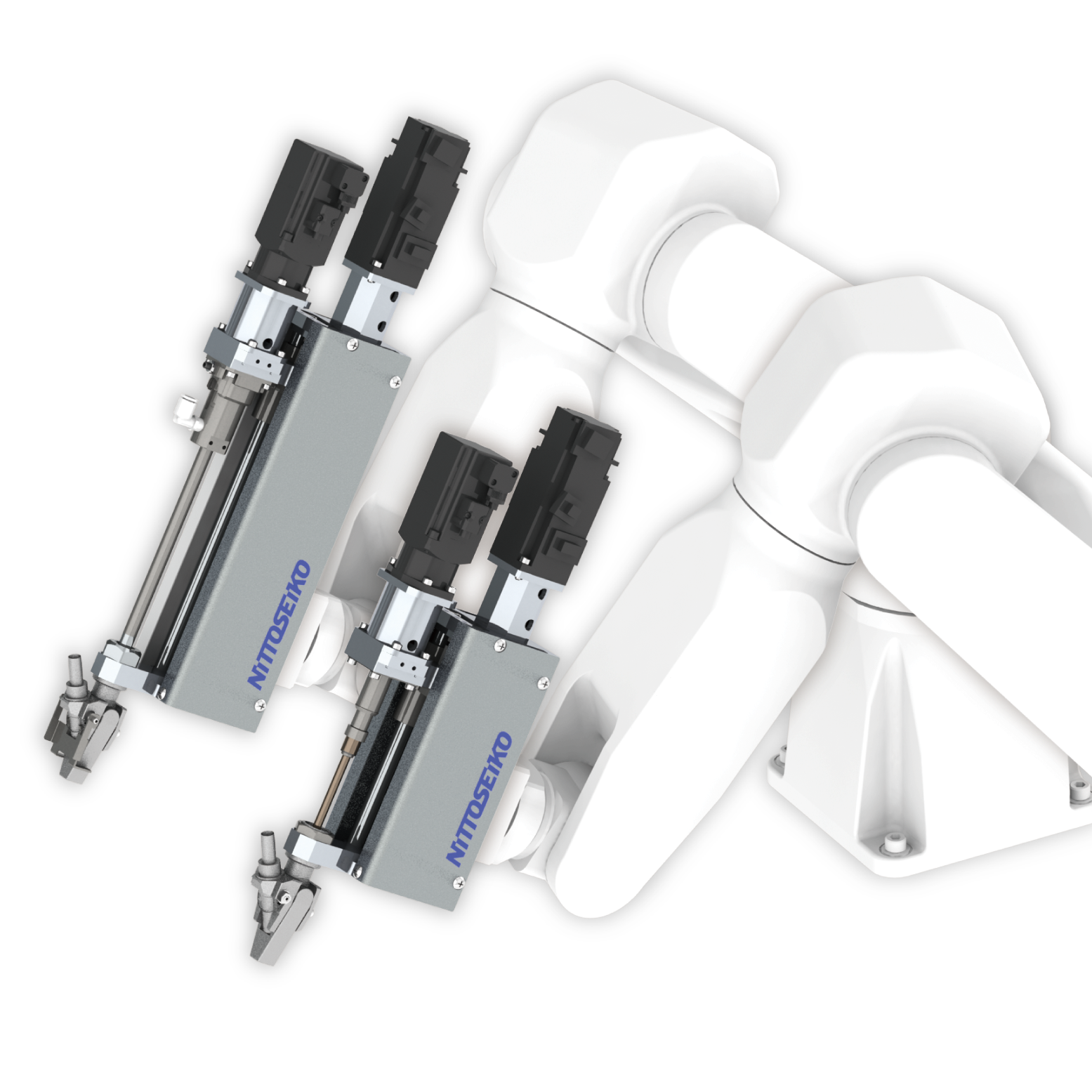

[軽量単軸ねじ締めユニットFM514VZ/CZ]

産業機械の分野においても、軽量化による電力削減をご提案していきます。例えば昨年には、「軽量単軸ねじ締めユニットFM514VZ/CZ」を発売しました。本製品は従来品(FM513VZ)と比べて30%重量を削減。この軽量化により、ねじ締めユニットを搭載するロボットのサイズダウンが可能なため、約23%のCO₂削減が見込めます。

>製品ページへ

■製品の省電力化 ⇒ 工場の省電力化

|

駆動源のエアーレス化により 年間45Kg-CO2/台削減 |

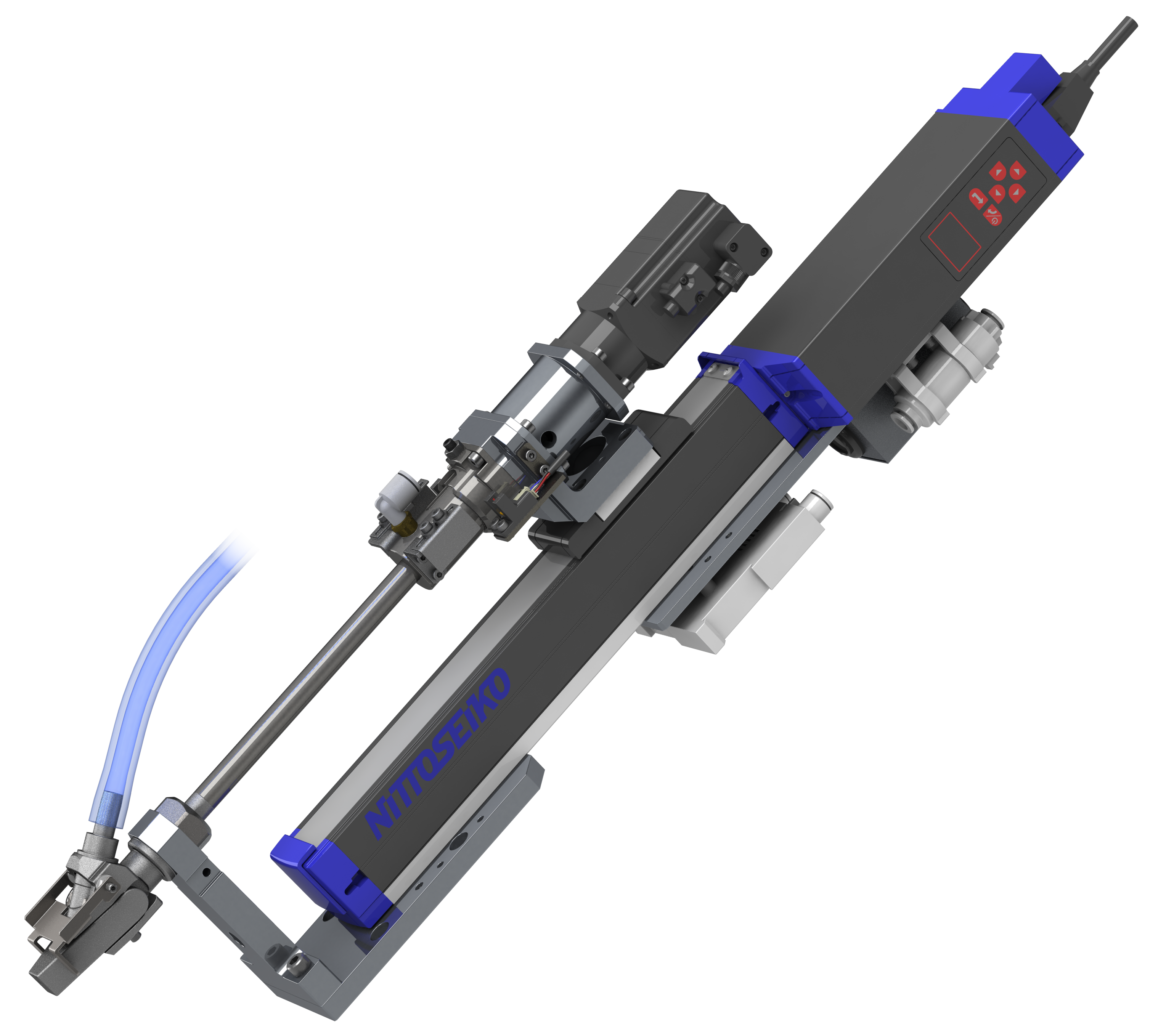

[軽量単軸ねじ締めユニットFM515VE]

昇降部の駆動に「電動アクチュエータ」を採用したねじ締めユニット。駆動源のエアーレス化により、従来品から最大66%のCO2排出量を削減しました。

>製品ページへ

■自動化の推進 ⇒ 生産性の向上

|

1台あたり 年間1,490Kg-CO2削減 |

[部品検査装置MISTOL]

画像センサーによる小物部品の検査選別装置。

不良品流出を未然に防ぐことによって、製品再生産にかかる消費電力を抑えることができます。

>製品ページへ

※自動車用小物部品に不良品が発生し、再生産が必要となる事例をもとに算出

マイクロバブル技術

|

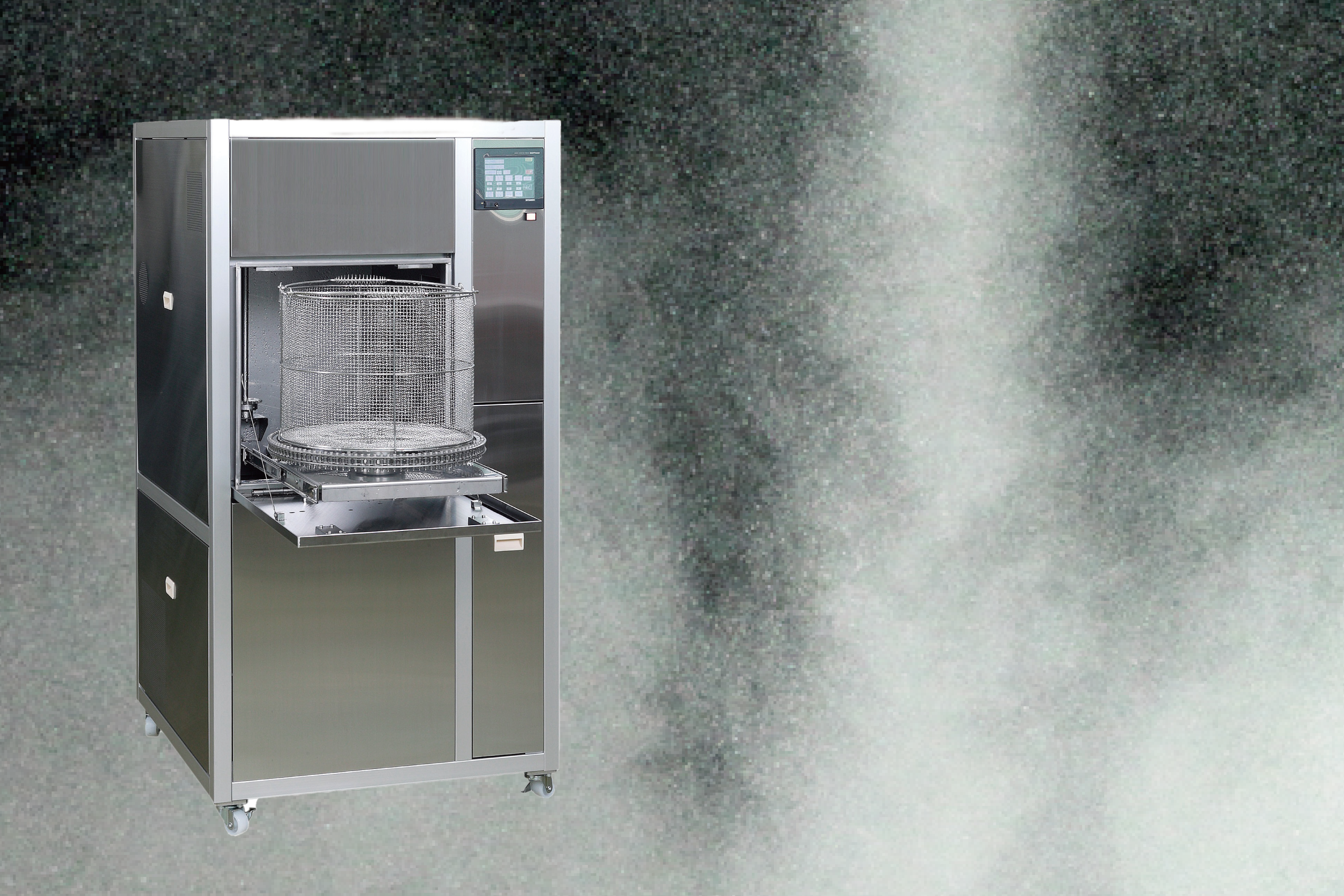

[マイクロバブル洗浄装置]

水と空気だけで生成する「マイクロバブル」を利用した洗浄装置。

有機溶剤を利用せず、環境に、人にやさしい洗浄を実現します。

>特設ページへ