世界初の特許出願技術・医療用生体内溶解性高純度マグネシウム材料を開発

2021/2/18

世界初の特許出願技術・医療用生体内溶解性高純度マグネシウム材料の開発に成功

~体内で緩やかな溶解・吸収が特長 摘出手術が不要な医療用インプラント素材として期待 ~

日東精工株式会社(代表取締役社長:材木正己、本社:京都府綾部市井倉町梅ヶ畑20番地、東証1部上場、URL:https://www.nittoseiko.co.jp/)は、京都府の支援の下、京都府立医科大学・富山大学等と共同で研究開発に取り組んできた「医療用生体内溶解性高純度マグネシウム」の開発に成功し、世界初の技術として特許出願を行いましたのでご報告いたします。なお、本研究成果については、本日2月18日に北部産業創造センター(京都府綾部市)において京都府を主体に共同発表記者会見を実施いたしました。当社として、今後、本素材を用いた医療用インプラント製品の開発に本格的に着手してまいりたいと考えております。

■本開発技術について

1)医療現場の課題

現在、骨折などの治療においては、チタン合金やステンレス材等の金属製インプラント、あるいはポリグリコール酸やポリ乳酸等の生分解性樹脂を用いた樹脂製インプラントを埋入手術することが一般的です。しかし、既存の金属製インプラントの場合、骨の接合後に抜去手術を必要とし患者様への負担を強いねばなりませんでした。また、これらの材料は硬度が高いため、骨折箇所の部位・形状に応じてインプラントの形状をフレキシブルに加工することが困難でした。一方、樹脂製インプラントの場合は、体内埋入後に分解することから抜去手術を要しない利点があるものの、樹脂であるが故に強度不足である点が課題としてあがっていました。これらの課題を解消すべく、従来からインプラントの素材としてマグネシウムが注目されてはいましたが、マグネシウムは生体内で溶解する期間が非常に短く、患部の治癒前に溶解してなくなってしまう課題を有していました。

2)共同研究について

共同研究のベースとなっているのは、京都大学 堤定美 名誉教授が京都大学再生医科学研究所 教授時代に着目した「金属マグネシウムを生体材料に適用するというアイデア」です。このアイデアに賛同した京都府中小企業技術センター(京都府の公設試験研究機関)が2016年に大学、医療機関、企業に呼びかけて「マグネシウム製品開発研究会」を設立し、マグネシウム素材の共同研究がスタートしました。

3)研究成果について

生体内で溶解吸収される期間を制御(注1)できる純マグネシウム素材を開発し、特定のインプラント部品等に用いることが技術的に確立できました。純マグネシウムを用いてこのような溶解期間を制御できる材料の開発は、世界初(注2)となります。

※注1:「生体内で溶解吸収される期間の制御」とは、骨の接合に要する期間中は本素材が溶解せず、骨の接合後に本素材が

緩やかに溶解し吸収されるよう溶解スピードを最適化したことを意味する

※注2:世界初の開発である点については、2021年2月18日付の京都府を主体とした「マグネシウム製品開発研究会」の

共同発表に基づく

世界初の開発に成功した要因として、「地方創生」の考えのもと、京都府の主導で京都府中小企業技術センター中丹技術支援室が設置され、研究プロジェクトを通じた出会いの場ができ、事業領域の異なる企業と大学(医療系大学と工学系大学)の知見を結集できたこと、また北部産業創造センターが設置され、素材解析などの支援をいただけたことなど、正に産学官連携で力を合わせることができたことによると考えています。

当社に与えられた役割「素材研究及び素材形成技術の開発」の観点から言えば、当社研究開発部による要素技術・基礎技術の研究成果と、長年工業用ファスナーの製造で培ってきた金属塑性加工技術との相乗効果を引き出せたことにあると考えています。

■材料の特長について

本研究で生み出した純マグネシウムは、独自の金属精錬技術によりAl、Zn、Pbなどの不純物元素総量を、0.05%(対重量)以下と極めて微少にすることに成功しました。マグネシウム合金と異なり、純度99.95%以上の純マグネシウムであることから、生体への親和性が極めて高く、生体安全性に優れたインプラント製品への応用が期待できます。

また、当社独自の金属加工技術により、本素材の結晶の状態を制御することにより、骨折した骨が修復を開始するまでの数週間はほとんど溶解せず、数週間後から緩やかに溶解する「初期溶解抑制」を可能としており、この度世界初の技術として特許出願をいたしました(特許出願番号:特願2020-207080)。

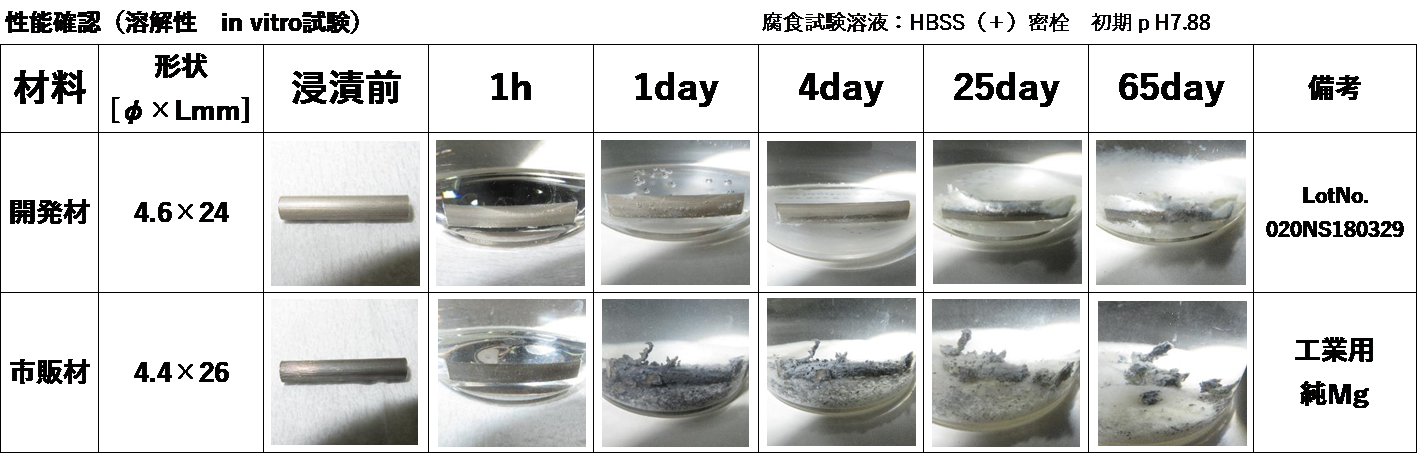

[図1 溶解性能試験]

ビーカ試験において、実験素材を腐食試験溶液に浸し溶解性を観察した結果、市販材が実験直後から溶解し始めたのに

対し、本素材は65日経過後もほぼ元の形状を留めていることが観察できる。

【特長】

1)医療に適した純マグネシウム素材の開発

①高い安全性

マグネシウムは生体の必須元素であり、また生体内での濃度許容値が高いため、生体に高い親和性があり安全性が高い素材

と言えます。今回開発したマグネシウムは、不純物を多く含有する合金ではなく、独自の精錬技術により純99.95%以上を

実現した純マグネシウムです。

②医療現場での扱いやすさ

マグネシウム金属は、X線撮影(X線透過撮影、CT画像撮影)での撮像への影響を起こしにくく、X線の透過度と

しても、骨、体液との違いが少ないため撮像部位を観察しやすい金属です。また、マグネシウム金属は、非磁性のため、

MRIなど強磁性を加える医療診断においても撮像への影響は少ないものと考えます。

③骨に近い強度としなやかさ

樹脂よりも強度があり、またチタン合金やステンレス合金よりも柔らかいマグネシウム素材の特性により、患者様の施術

部位に合わせたインプラント形状に加工しやすい利点があります。

2)世界初の「初期溶解抑制」マグネシウム

①骨の接合に適した溶解開始のタイミングと緩やかな溶解スピード

骨折部位の骨は、性別、年齢、栄養状態などで個体差はありますが、再骨化により修復を開始するのに概ね3~4週間を

要します。本素材は、独自の精錬、金属加工技術により結晶の状態を制御し、その結果、約3週間経過後に溶解を始め、

その後緩やかに溶解が進み、長い時間をかけて完全な溶解と体内吸収に至る「初期溶解抑制」性能を有します。

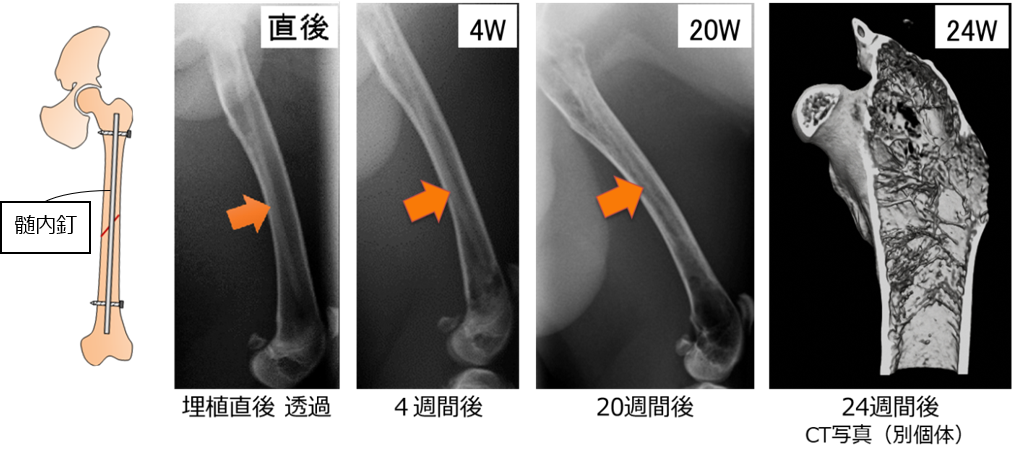

[図2 埋植試験]

「京都府立医科大学大学院 医学研究科 運動器機能再生外科学(整形外科学教室) 小児整形外科学部門 金臨床教授 岡講師

提供」

開発したマグネシウム材料を素材とする髄内釘を作成し、白兎の大腿骨に埋植(図2中の矢印で示す部品)してCTおよび

レントゲンにより溶解状態の経過観察を実施。20週間後までに埋植した髄内釘の溶解が相当程度進む。また、試験終了時点

で白兎に異常は見られず、本素材の生体適合性についても一定確認できた。

②骨の接合、生成を助成する優れた特性

骨が再生する適切なタイミングで本素材の溶解が始まり、インプラントの強度が徐々に下がることで、骨への負荷が緩やか

に増していくため、これにより丈夫な骨の形成を促進します。

■今後の製品化の展開について

世界初の研究成果が発表できた段階であり、今後はインプラント製品として市場に出していくための医療機器の承認を進めてまいります。医療機器の承認取得には5年程度の期間を要すると想定しています。

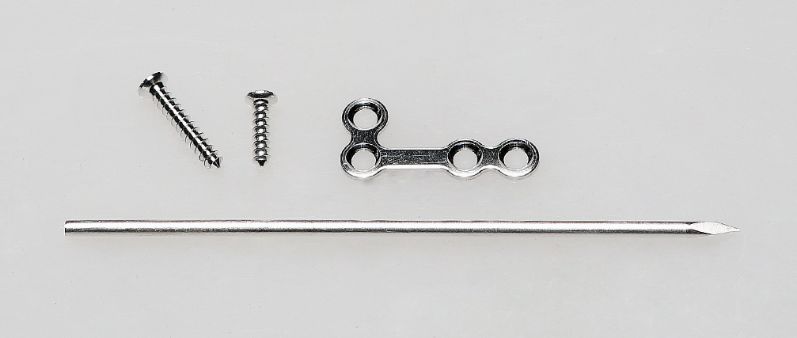

①医療用インプラント製品への応用

本素材を用いた医療用インプラントとして期待できるのが、髄内釘、スクリュー(ねじ)、ボーンプレートなどです。当社

は工業用ファスナー(締結部品)のトップメーカとして9万種類のねじ部品を製造しており、1980年には歯科医療用

インプラントねじを開発し、その製造販売に携わった経験も有します。また、当社のグループ会社:33社の中にも工業用

ファスナー、精密プレス部品、金型等の製造会社が多く、これらの知識・経験・技術を有効活用しながら、今後の市場の

ニーズやボリュームに鑑みた医療用インプラント製品の事業戦略を立ててまいります。

精錬後のマグネシウム材料 本素材を用いた当社製髄内釘・スクリュー・ボーンプレート(試作品)

②本素材を用いた医療用インプラント製品の使用メリット

安全で強度を有したインプラント製品を提供することにより、骨折治療へのインプラントを用いた手術を推進することが

できると考えています。特に、これまで金属製インプラントの手術で必要であった、骨接合後のインプラントの抜去手術が

不要になり、患者様の負担の軽減につながることが大きなメリットであると期待しています。

③インプラント製品の市場規模

日本のインプラント市場規模は、売上金額ベースで2000億円(2013年国内整形外科インプラント販売額)であり、本素材

を用いたインプラントは、その強度特性より、顔骨、腓骨、頸骨、指など軽荷重域の部位を対象としたものになると予想

しており、市場規模は全体の約10%程度(約200億円)を見込んでいます。当社としては、今後本素材を医療機器として

販売できる体制を整えていく中で、改めて市場環境や競合製品の状況を精査し、当社業績への影響を算出してまいりたいと

考えています。

1)会社概要

日東精工株式会社(東証一部上場)は、京都府綾部市に本社を置き、工業用ファスナー(ねじ・締結部品)や自動組立機械(ねじ締めロボット・ねじ締め機)、計測・検査装置(流量計・地盤調査機)などを製造販売するメーカです。ねじ・ねじ締め機は大きなシェアを誇り、締結・組立・検査における「ファスニング・ソリューション」を展開しています。グループ会社は、工業用ファスナーメーカ以外にも、精密プレス部品メーカや元素計・水分計等の分析測定装置メーカ、金型製造メーカ、またそれらを取り扱う販売商社など国内外33社を有し、海外には、台湾、香港、タイ、インドネシア、マレーシア、中国、韓国、アメリカ等の各国・地域に拠点を設けています。

創立83年を迎える当社の理念「我らの信条」の柱に「社会貢献」をうたっております。この理念を脈々と受け継ぎながら、2019年にスタートした中期経営計画「NITTOSEIKO Mission"G"」において「世界中で認められ求められる企業」となることをテーマに掲げ、当社技術が社会のためにより活かされる製品づくりに努めております。

2)当社と医療業界との関わり

日東精工は1980年に歯科医療用インプラントねじを開発し、以降医療用ねじの製造販売に携わっており医療という分野は当社モノづくりのDNAとして備わっております。また当社は、医療機器製造販売許可に該当する医療機器でなくても、ファスナー事業部では医療器具の組立に用いられるねじの販売、制御システム事業部では製薬会社の薬製造ラインへの流量計測機器販売などの他、子会社においても錠剤製造用金型(東陽精工株式会社、京都府綾部市)、治療・手術用医療器具用精密プレス部品(株式会社伸和精工、長野県上伊那郡)、薬品材料の水分分析装置(日東精工アナリテック株式会社、神奈川県大和市)の販売など、多数関わりを持っております。

設立以来の「人のために、社会のために貢献する製品を提供したい」という思いと、これまでの医療業界への携わりの流れから、2019年に医療業界に本格的に注力することを決めました。2020年に当社第4の事業部となる「メディカル新規事業部」を立ち上げ、クリーンルームを含む専用工場の設置、ならびに医療機器製造業の登録および医療機器製造販売業許可を取得するとともに、同年7月には手術時の術野を照らす医療用照明機器の製造販売を開始いたしました。