【ニュースレター・2021年6月号(第78号)】ファスナー事業65周年!さらなる飛躍を目指します

ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

「ニュースレター」は毎月15日発行の社外報です。(メルマガ読者には翌日の16日に配信)

日東精工の取り組みや旬のTOPICS、コラムなどお役立ち情報をお届けしています。

今月号はこちら

ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

時代のニーズに合わせて常に画期的製品を開発してきました

ファスナー事業65年、

さらなる飛躍を目指します

コロナ禍で昨年来、世界的に製造業が苦しい状況にあるなか、

当社ファスナー事業は昨秋より好調に推移しています。

まだ先行きの不安要素はありますが、時代のニーズをとらえ、

常に「お客様満足度120%」を目指してまいります。

今号はファスナー(工業用ねじ)開発の歴史を紐解き、

当社の技術と技術に裏打ちされるお客様対応力の高さをご紹介。

あらゆる状況に対応してきたファスナーの歴史

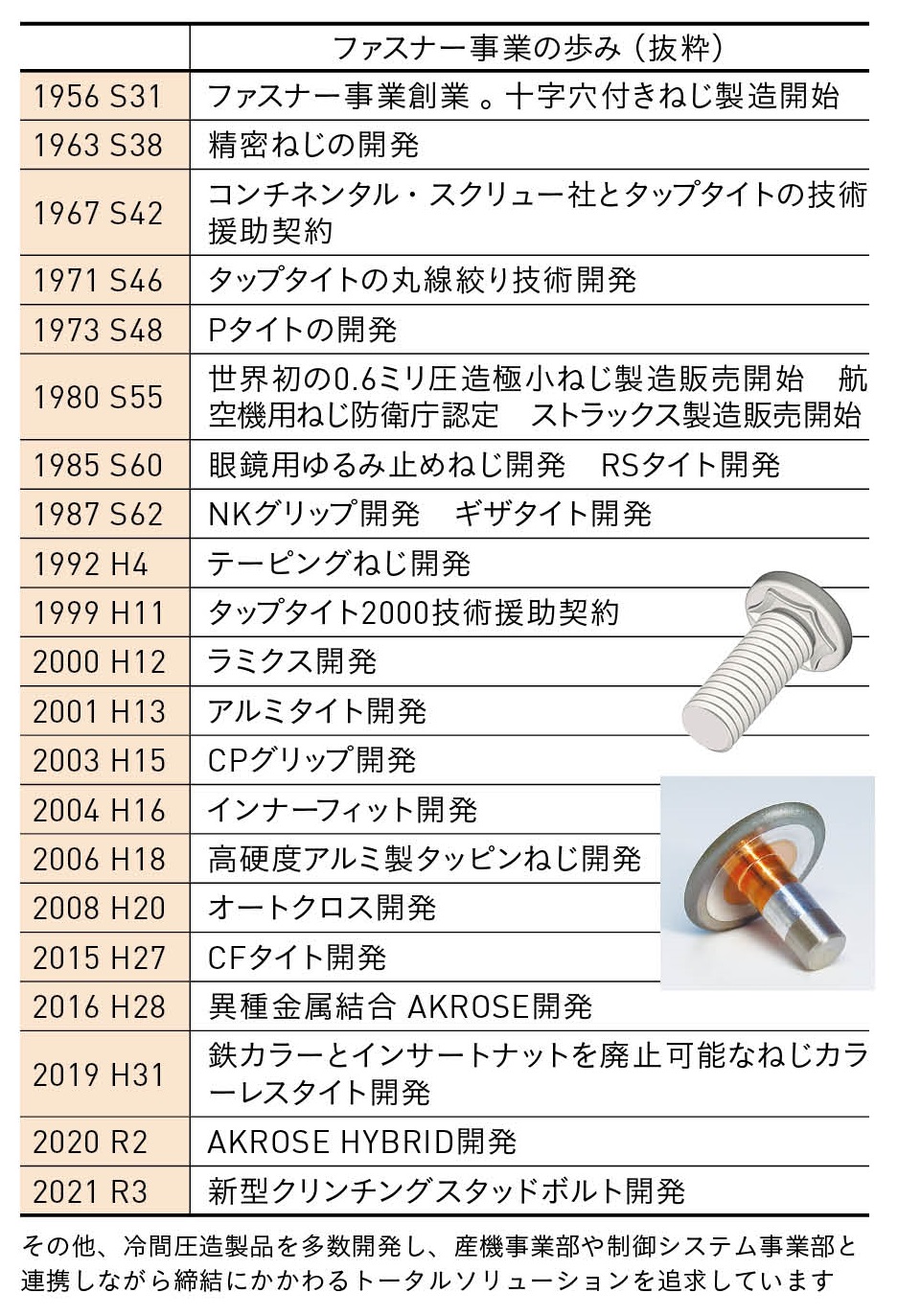

当社では1956(昭和31)年から十字穴付きねじの製造を開始。翌年には、当時、ねじの特許実施権をもっていた企業との間で、ねじ類・ねじ回し・パンチなどの特許権実施契約を結び、ねじ製造業者として正式に名乗りをあげ、以来、これまでいくつものオリジナル製品を開発しています。

そのいくつかをピックアップすると……

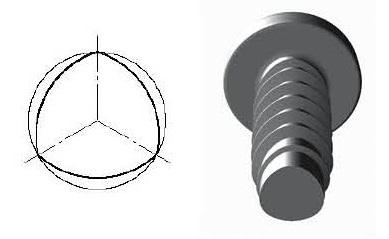

「タップタイト」はインサートナット・めねじ加工が不要で、軽量化・省力化に貢献するセルフタッピンねじ※。ねじの胴部がおにぎりのように三角形状になっていてこれが安定化につながるものです。当初、米国コンチネンタル・スクリュー社との提携技術では、ねじ材料となる三角の線材がねじれて金型にスムースに入らないなど様々な問題がありました。しかし当社で改良を加え、断面の丸い線材からおにぎり形状への圧造成形を可能にしたことで、品質が飛躍的に安定し製造コストも大きく低減。「タップタイト」は世界で生産されるタッピンねじで圧倒的シェアを誇り「コンチ生まれの日東育ち」と世界的評価を得ています。

※セルフタッピンねじとは、めねじ加工が施されていない相手材の穴(下穴)に、ねじ自身のねじ山でめねじ山を塑性成形させながらねじ込み締結できるねじのこと

当社は特殊な建造物や宇宙ロケットなどに対応する〈唯一の部品〉を、オーダーメイドで製造する高い技術をもっています。また、それだけでなく〈特殊技術を必要とするものを、大量に迅速に精確に製造できること〉を得意としています。たとえば、高度成長期、新しい工業材料として「プラスチック」が急速に普及し、カメラや時計、自動車部品にまで使われるようになっており、当社ではこれに対応すべくプラスチック用セルフタッピンねじ「Pタイト」を開発、このねじが各分野で急速に広まっていくこととなります。オーディオ、VTRカセットが一世を風靡すると、世界のオーディオテープメーカでは当社の自動組立機とともにこの「Pタイト」が採用され、24時間体制で生産が行われます。高品質、生産力、そして対応力が評価され、お客様からは「神様ねじ」と称されるまでになりました。プラスチック〈樹脂〉用ねじは進化を続け、高いゆるみ止め効果をもつ「ギザタイト」、鉄カラー・インサートナットを廃止できる「カラーレスタイト」など特殊機能をもつ様々なねじを生み出しています。

1985(昭和60)年に開発した「RSタイト」は先端がおにぎり形状、首下は丸形状とすることで、始動トルクの低さと締付最大トルクや保持力の高さを両立させるもの。洗濯機など振動が起きる製品に多く採用され、その後、多くの複写機メーカに採用されました。2001(平成13)年には車載関連メーカからの課題をクリアした「アルミタイト」を開発。これはアルミ部品へ締結する際のねじ浮きなどを、その原因である焼き付きを防ぐことで解消したものです。ダイキャスト技術発展の追い風にも乗り、多くのお客様に支持されました。このように、様々な分野で当社製品が採用され、国内トップメーカの世界的活躍に貢献してきました。

本年8月10日に当社ねじ製造65周年を迎えます。これまで販売してきたねじの累計は約6500億本。

距離にして地球261周以上、 月と地球を13往復したことになります。 ホームセンターなどで販売される

JIS規格のねじではなく、すべてが高い技術を要するオーダーメイド。「世界初」や「世界一」も多く、

とくに精密・極小ねじの分野では当社はトップシェアを誇ります。上は1円玉の上にのる当社精密ねじ。

(NHKの教育番組で紹介されたもの)

自動車分野で更なる大きな飛躍を期待

自動車、家電、医療機器、ITなどあらゆる分野で、「軽量化」「省力化」「コストダウン」への要求は高まっています。既述のようにセルフタップのねじは、インサートナットやめねじ加工が不要なので、製品の軽量化やコストダウンに大きく貢献します。当社ではティッシュペーパー1枚と同じ重さのアルミ製のねじなどをラインアップ。また炭素繊維強化プラスチックに対応する「CFタイト」も軽量化には欠かせないねじです。

自動車には多くの当社製品が使われていますが、セルフタップのねじは軸力性能の信頼性から、エンジンまわりなどの重要保安部品には採用されていませんでした。しかし「タップタイト2000」と「フリックス009(摩擦係数安定剤)」を組み合わせることで、軸力のバラツキを抑え信頼性の高い締めつけが可能となりました。海外メーカでは既に重要保安部品でのタップタイトねじの採用が進んでおり、今後、さらなる伸張が期待されます。

さらに当社では2010(平成22)年ごろより、リチウムイオン二次電池向けに、異種金属同士をかしめて接合する製品を納入していますが、2016(平成28)年に異種金属の部品同士を塑性変形させながら密着させる新たな技術「AKROSE」の開発に成功、2020年には密着性を原子レベルまで向上させた「AKROSE HYBRID」をリリース。車の電動化が進むなかで、今後バッテリー関係での、これらの需要が見込まれます。またクリンチングスタッドボルト「ストラックス」は1980(昭和55)年に販売を開始したものです。首下のトルクス形状、そして保持溝を挟んで設置されたリング形状を有することで、溶接やカシメと比べて高い信頼性、生産性を得られるもので、こちらもこれまでに自動車業界を中心に多くの採用実績を積み重ねていますが、今後、電動化・軽量化がより進むなかで障害となる「バリ」や「反り」への対応として、これまでの首元形状を見直し課題を解決した「新型クリンチングスタッドボルト」を、2021(令和3)年に新たに開発しています。

このように当社では次代のニーズを常に見据え、新製品開発ならびに既存技術の改良進化を通して、お客様の期待にお応えしています。

2.【TOPICS】

・2021年版統合レポート完成 詳しくはこちら

・地元紙全面を使って当社事業を紹介

・インドネシア現地法人 第二工場が一貫生産を開始 詳しくはこちら

3.【あやべ ちょっと寄り道㊳】

栄養豊富な桑の実 マルベリー摘み

4.【正己語録㊷】

富士を超える富士

・PDF版はこちら

.jpg)