【新技術】異種金属接合「AKROSE」とは?

当社は2018年10月に異なる金属を強固に密着させる接合技術「AKROSE(アクローズ)」を発表しました。

今後の異種金属接合の新市場を切り拓く基幹技術として期待される

本技術の特長や概要について図を交えながらわかりやすく解説いたします。

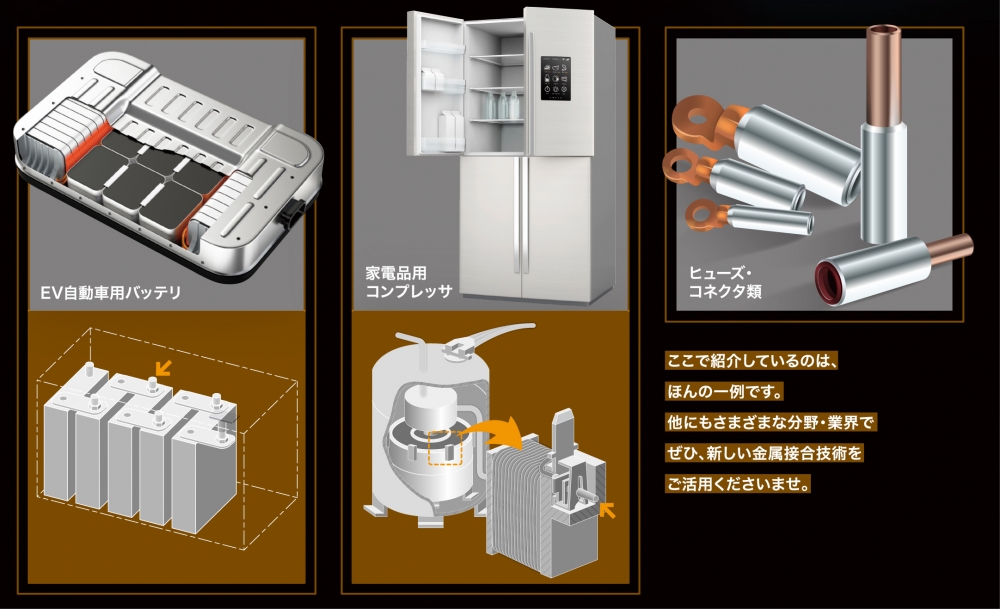

私たちの生活に欠かせない電力・通信などのインフラや、EV自動車などで多用されるバッテリー・モータなどの主要部品。そしてスマートハウスに欠かせない家電・太陽光発電など、近年の技術は日々進化を続けています。その中で特性の異なる金属材料を組み合わせて併用するマルチマテリアル(異種金属接合)が注目され、軽量化や高強度化を背景に需要が高まっています。

~なぜ今、異種金属接合が必要か?~

異なる金属を接合するメリットは低コスト、省エネ、軽減化に役立つということです。コストが高いものや重いものを違う素材に置き換えていけばいいのですが、簡単に置き換えられない場合があります。そこで必要なところを残し、他の部分を代替するという発想で生まれるものがマルチマテリアルです。例えば電気を通す(導電)には銅がいいけれど、コストがかかれば加重もかかります。ならば銅とアルミニウムを接合したものをつくれば、低コストにも軽量化にも貢献でき、しかも導電という目的を達成できるというものです。

従来の「異種金属接合」にはねじ締結やかしめも含まれます。また溶接や接着剤を使うという方法もあります。

しかし、それぞれには強度や長期の信頼性、耐熱性、環境・安全面など様々な課題があります。

| 接合方法 | 接合時の課題 |

|---|---|

|

機械的接合 (カシメなど) |

密着性に欠ける |

| 下穴加工等の準備が必要 | |

| 継手が必要(部品点数が増える) | |

|

化学的接合 (接着剤など) |

接合強度が劣る |

| 耐熱性に欠ける | |

| 長期信頼性に欠ける | |

|

冶金的接合 (溶接など) |

熱影響を受ける(ひずみ・軟化) |

| 火花やスパッタが発生する | |

| 金属間化合物が発生し脆くなる |

そのような中、当社は様々な課題を解決に導くこれまでにない

そのような中、当社は様々な課題を解決に導くこれまでにない

異種金属接合「AKROSE(アクローズ)」を開発しました。

「AKROSE」とは・・・当社が工業用ねじで培った冷間圧造技術を用いて素材を成形した後、その素材同士(複数個)をプレス加工により強固に接合させる、全く新しい異種金属接合技術です。

冷間圧造技術とは?

常温環境下でコイル状の線材料を冷間圧造機械(ヘッダー)で圧力を加え、金型を用いて成形を行う加工技術です。金属の塑性を活かして加工を行うことから、塑性加工とも呼ばれています。塑性加工は切削加工と比べて材量ロスが殆どなく、大量生産・コスト低減に優位なほか、ファイバーフローラインが連続しているため、強度・耐磨耗性にも優れています。

「ねじの作り方、製造方法について」はこちら⇒https://www.nittoseiko.co.jp/nitto-blog/2018/10/23/323

当社の工業用ファスナー(ねじ)は全て冷間圧造技術によって製造され、

それらの技術を最大限に活かした異種金属接合「AKROSE」は、当社ならではの新技術です。

「AKROSE」は「こういうものだ」という形があるわけではありません。「これとこれをこういう形で組み合わせたい」というお客様のニーズに合わせて作り上げていくものです。安全面を最重要視するシーンもあればコスト面での制限がかかる場合もありますが、それらのニーズに「お客様満足度120%」でお応えしていきます。

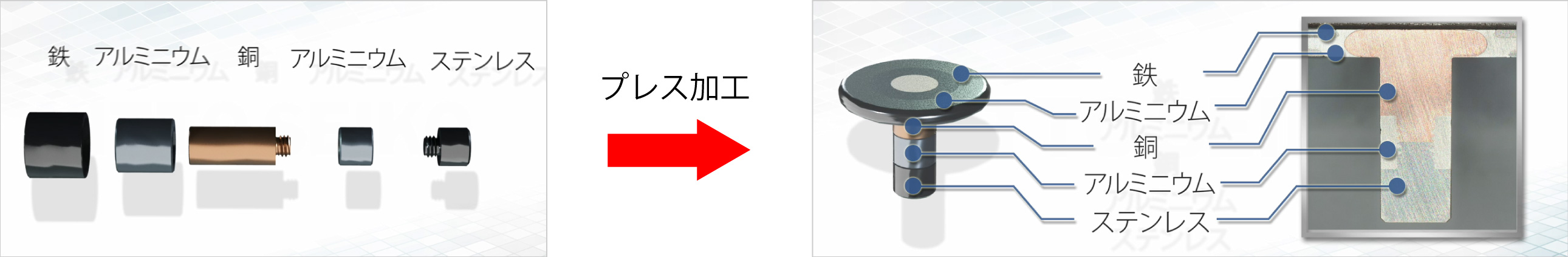

①多様な材料の接合を実現

鉄・ステンレス・アルミニウム・銅など、冷間圧造が可能な材料の接合が可能です。

↑[イメージ]冷間圧造技術を用いて素材を成形した後、

その素材同士(複数個)をプレス加工によって接合する様子

②複数材料の接合を実現

複数の異種金属材料を接合することができ、

各材料の特性(強度・導電性・熱伝導性など)を有効活用することが可能です。

③複雑な接合形状を実現

冷間圧造技術を用いるため、素材形状のコントロールによって多様で複雑な形態の接合が可能です。

④付加価値の向上を実現

接合後に2次加工を行うことにより製品の付加価値向上も可能です。

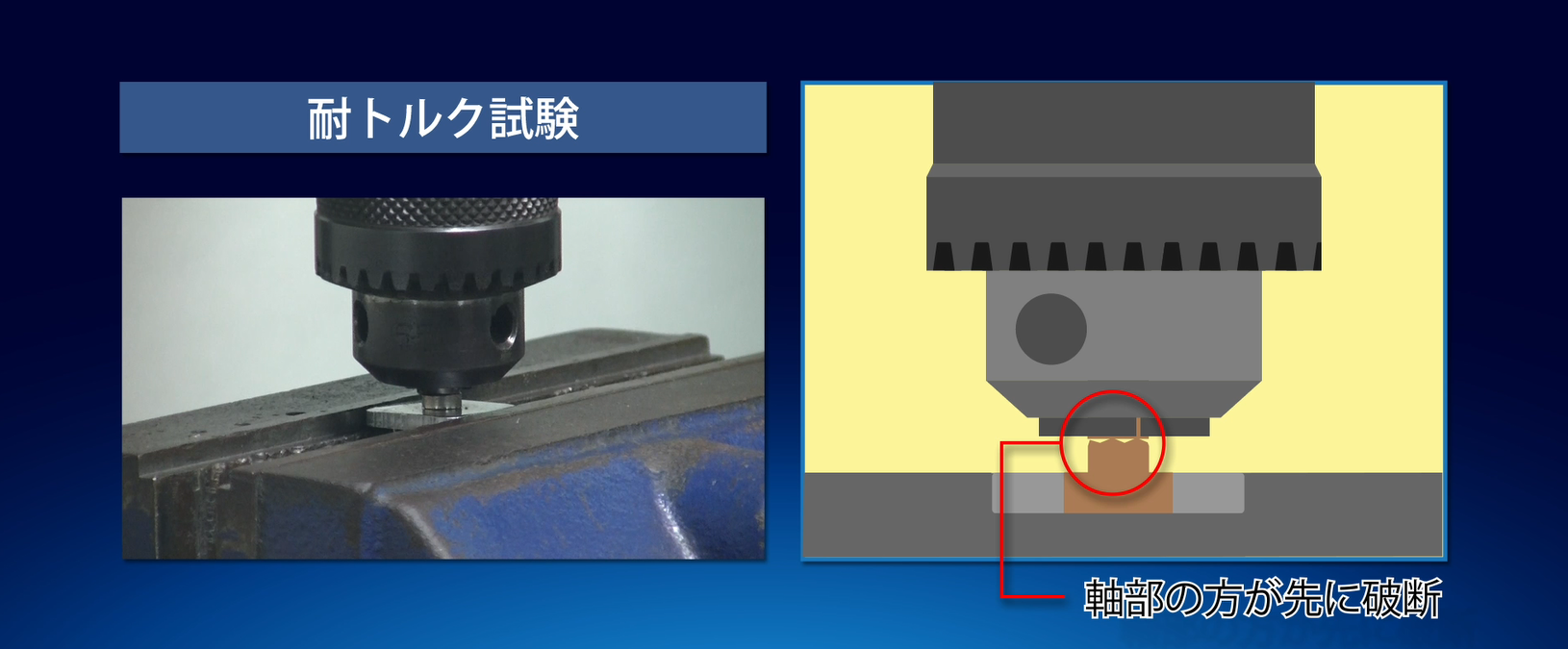

⑤接合部の回り止め強度の向上

素材形状を工夫することにより、接合部の回り止め強度(耐トルク強度)を高めることが可能です。

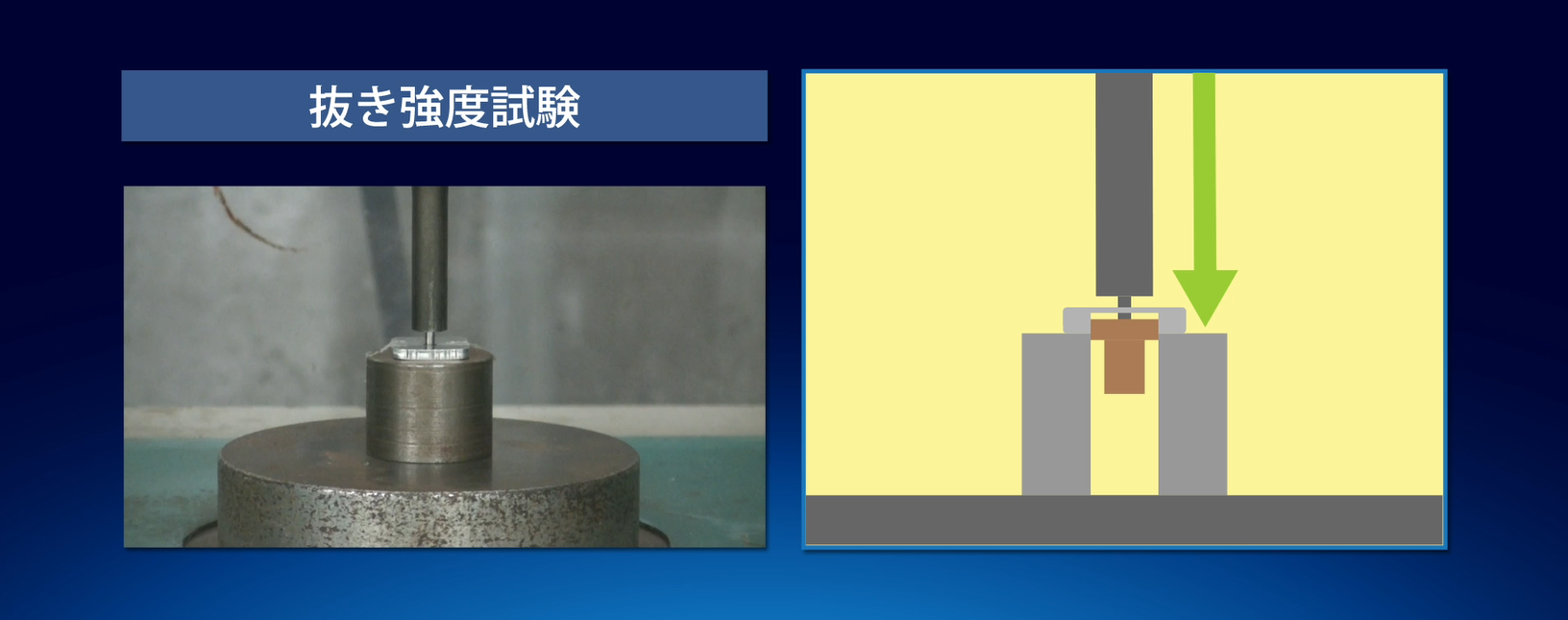

⑥接合部の抜き強度の向上

同じ冷間圧造によって成形したリベットをE溝形状とすることで、

接合部の抜き強度を向上させることも可能です。

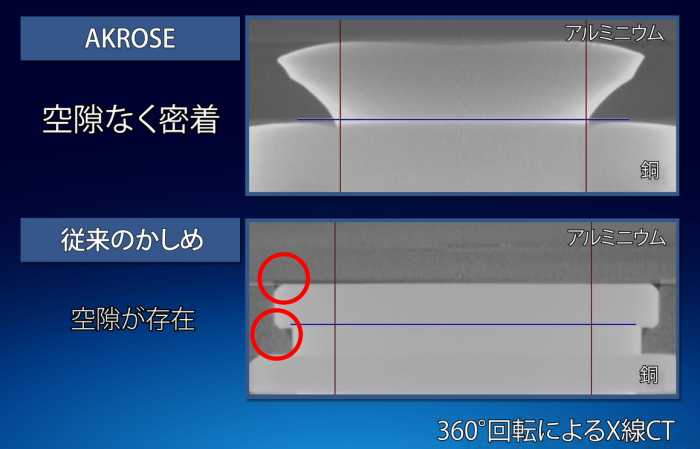

⑦密着性の高さ、各種分析技術

接合後の素材同士の密着性が高く、部材間の導通性などの特性を高めることが可能。

また、非破壊・非接触を含む各種分析技術により、接合部の密着性の保証と高品質を実現します。

・抜き試験 ・耐トルク試験

・X線CT

自動車業界・電池業界・家電業界・電子機器業界・インフラ業界など

EV自動車用バッテリ、家電品用コンプレッサ、ヒューズ・コネクタ類などへの採用が進んでいます!

YouTubeにて「AKROSE」紹介動画を公開しております。

製品情報はこちら ※カタログ無料ダウンロード可能

ニュースリリースはこちら

その他の人気記事

|

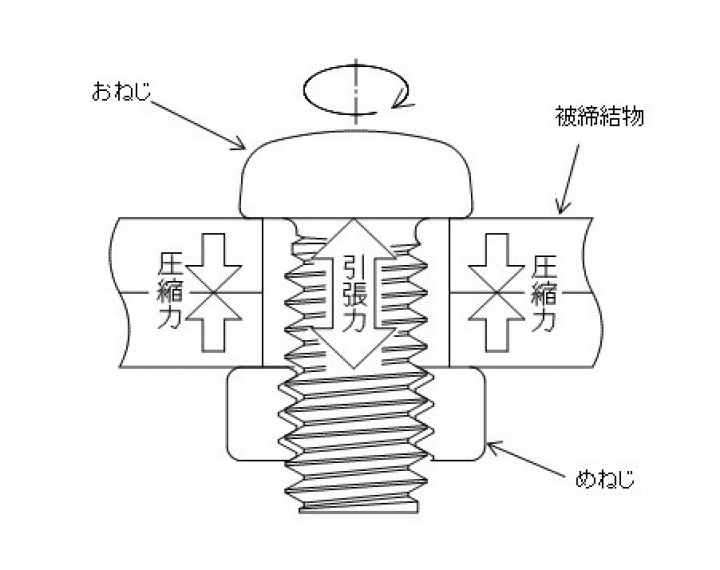

ねじ締結とは、ねじ部品を用いて2個以上の部材を締結することです。ねじを回転させ締め付けをおこなうと、被締結物には圧縮力(挟み込まれる力)、おねじには引張力(締結物から反発する力)がかかります。この力がおねじ、及びめねじの締付け座面、互いのねじ面などの摩擦抵抗と相まって強固な締結となります。ねじ部品の使用期間中は、絶対にゆるまない... 続きを見る

|

|

ねじは駆動部、頭部、ねじ部、先端部に分かれており、それぞれがとても特徴的な形をしております。また各部位の組み合わせによりねじの種類は数百万種にも及ぶと言われています。では、そんな特徴的な「ねじ」がいったいどのように作られて...... 続きを見る

|

「こんな形状はできないか」や「この金属の組み合わせは可能か」など

気になることがございましたら、お気軽にお問い合わせください。

.jpg)